Система дистанционного контроля температуры и влажности подаваемого воздуха

В современном производстве, особенно в пищевой, фармацевтической, электронной и других отраслях, где стабильность параметров воздуха критически важна, система дистанционного контроля температуры и влажности подаваемого воздуха становится не просто желаемой, а жизненно необходимой составляющей технологического процесса. И от того, насколько точно эта система выполняет свою задачу, напрямую зависит качество продукции, её срок годности и безопасность. Эта статья – попытка разобраться в том, что это такое, зачем она нужна, какие есть варианты и на что стоит обратить внимание при выборе. Надеюсь, информация окажется полезной.

Зачем нужна система дистанционного контроля? Проблемы и вызовы

Давайте начнём с того, почему традиционные методы контроля – ручные измерения – уже не всегда эффективны. Представьте себе пекарню. Проверить температуру и влажность в каждой точке помещения, особенно в огромном цехе, практически невозможно. Это не только отнимает много времени и сил, но и увеличивает риск ошибок, которые могут привести к браку продукции. Или, например, склад с чувствительными к влаге компонентами для электроники. Любое отклонение от нормы может повлечь за собой серьезные повреждения. Ручные измерения просто не позволяют отслеживать изменения в режиме реального времени и оперативно реагировать на них.

Кроме того, ручной контроль подвержен человеческому фактору. Усталость, невнимательность, неточность измерений – всё это может повлиять на достоверность данных. А вот система дистанционного контроля обеспечивает постоянный мониторинг, собирает данные и сохраняет их в истории, что позволяет анализировать тенденции и выявлять потенциальные проблемы до того, как они приведут к серьезным последствиям.

Как работает система дистанционного контроля температуры и влажности

В основе любой такой системы лежит набор датчиков, которые измеряют температуру и влажность воздуха в различных точках помещения. Эти датчики могут быть разных типов и принципа работы: от простых термисторов до более сложных гигроскопических датчиков. Данные с датчиков передаются по беспроводной или проводной сети на центральный контроллер (например, PLC – программируемый логический контроллер или специализированный HMI – операторская машина). Далее контроллер обрабатывает данные, вычисляет значения, сравнивает их с заданными пределами и, при необходимости, выдает сигналы тревоги или управления. Информация может отображаться на мониторе, сохраняться в базе данных или передаваться на удаленный сервер для анализа и принятия решений.

Современные системы часто интегрируются с другими системами автоматизации производства, такими как системы управления технологическими процессами (MES) и системы управления зданием (BMS). Это позволяет автоматизировать процессы регулирования температуры и влажности, например, автоматически включать увлажнители или осушители воздуха при отклонении параметров от заданных значений. Помню, в одном сталелитейном цехе, имплантировали подобную систему, в результате чего снизилось количество дефектов на 15% и значительно сократилось время простоя оборудования.

Основные компоненты системы дистанционного контроля

Давайте рассмотрим более детально основные компоненты такой системы:

- Датчики температуры и влажности: Самый важный элемент. Существуют различные типы, подходящие для разных условий. Например, для агрессивных сред используются датчики с защитным покрытием. При выборе стоит обращать внимание на точность, диапазон измерений и время отклика.

- Контроллер (PLC, HMI, микроконтроллер): 'Мозг' системы. Обрабатывает данные с датчиков, выполняет алгоритмы управления и передает информацию.

- Сетевое оборудование (Wi-Fi, Ethernet, Zigbee, LoRaWAN): Обеспечивает связь между датчиками и контроллером. Выбор протокола зависит от дальности связи, энергопотребления и надежности.

- Система визуализации и управления (HMI, SCADA): Отображает данные, позволяет пользователям управлять системой и настраивать параметры.

- База данных: Сохраняет историю измерений и другую информацию, необходимую для анализа и отчетности.

Применение систем дистанционного контроля в различных отраслях

Как уже упоминалось, система дистанционного контроля температуры и влажности подаваемого воздуха находит широкое применение в различных отраслях:

- Пищевая промышленность: Контроль температуры и влажности в цехах хранения, переработки и упаковки продуктов питания. Это необходимо для предотвращения порчи продукции, обеспечения безопасности и сохранения ее качества. Например, в производстве сыров, поддерживается определенная температура и влажность для правильного вызревания и образования корочки.

- Фармацевтическая промышленность: Строгий контроль параметров воздуха необходим для производства лекарственных препаратов, вакцин и других медицинских изделий. Любые отклонения могут привести к ухудшению качества продукции и ее неэффективности.

- Электронная промышленность: Контроль температуры и влажности в производственных помещениях для защиты чувствительных электронных компонентов от повреждений. Чрезмерная влажность может привести к коррозии, а перегрев – к перегоранию.

- Склады: Поддержание оптимальной температуры и влажности для хранения различных материалов и продукции, например, для предотвращения деформации древесины, образования плесени и других проблем.

- Теплицы и оранжереи: Создание оптимального микроклимата для выращивания растений.

Как выбрать подходящую систему? На что обратить внимание

При выборе системы дистанционного контроля температуры и влажности подаваемого воздуха важно учитывать ряд факторов:

- Требования к точности и диапазону измерений: Определите, какие параметры необходимо контролировать и в каком диапазоне.

- Условия эксплуатации: Учитывайте температуру, влажность, наличие пыли, агрессивных сред и другие факторы, которые могут повлиять на работу датчиков и контроллера.

- Тип связи: Выберите наиболее подходящий тип связи для вашей задачи. Учитывайте дальность связи, энергопотребление и надежность. Например, для больших территорий может потребоваться система на основе LoRaWAN.

- Интеграция с другими системами: Убедитесь, что система легко интегрируется с другими системами автоматизации производства, которые вы используете.

- Стоимость: Сравните цены разных производителей и выберите наиболее подходящий вариант по соотношению цены и качества. Не стоит экономить на качестве, так как это может привести к проблемам в будущем.

Одним из интересных решений, которое я видел в последнее время, является использование беспроводных датчиков на основе LoRaWAN. Они позволяют создавать сложные сети мониторинга с минимальными затратами на прокладку кабелей. ООО Циндао Сянжунь промышленность и торговля (https://www.qd-xr.ru/) предлагает широкий спектр решений для контроля температуры и влажности, включая датчики, контроллеры и программное обеспечение для визуализации и управления. Они специализируются на системах автоматизации и предлагает кастомизированные решения под конкретные нужды клиентов.

Рекомендую внимательно изучить отзывы о различных системах, прежде чем принимать решение о покупке. Также полезно обратиться к консультантам, которые помогут вам выбрать оптимальный вариант для вашего бизнеса.

Будущее систем дистанционного контроля

Технологии в области систем дистанционного контроля постоянно развиваются. В будущем можно ожидать появления еще более компактных, энергоэффективных и интеллектуальных устройств. Особенно перспективным направлением является использование искусственного интеллекта и машинного обучения для анализа данных и прогнозирования возможных проблем. Системы станут более автономными и смогут самостоятельно принимать решения по регулированию параметров воздуха.

В общем, система дистанционного контроля температуры и влажности подаваемого воздуха – это не просто модный тренд, а необходимый инструмент для повышения эффективности и безопасности производства. Инвестиции в такую систему окупаются за счет снижения затрат на энергию, повышение качества продукции и предотвращения аварий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Насос для велосипедных шин

- Шина

- Купить колеса для шин

- Оптовый сектор строительства транспортной и инженерной инфраструктуры

- Инженерная инфраструктура здания OEM

- OEM магазин автомобильных шин

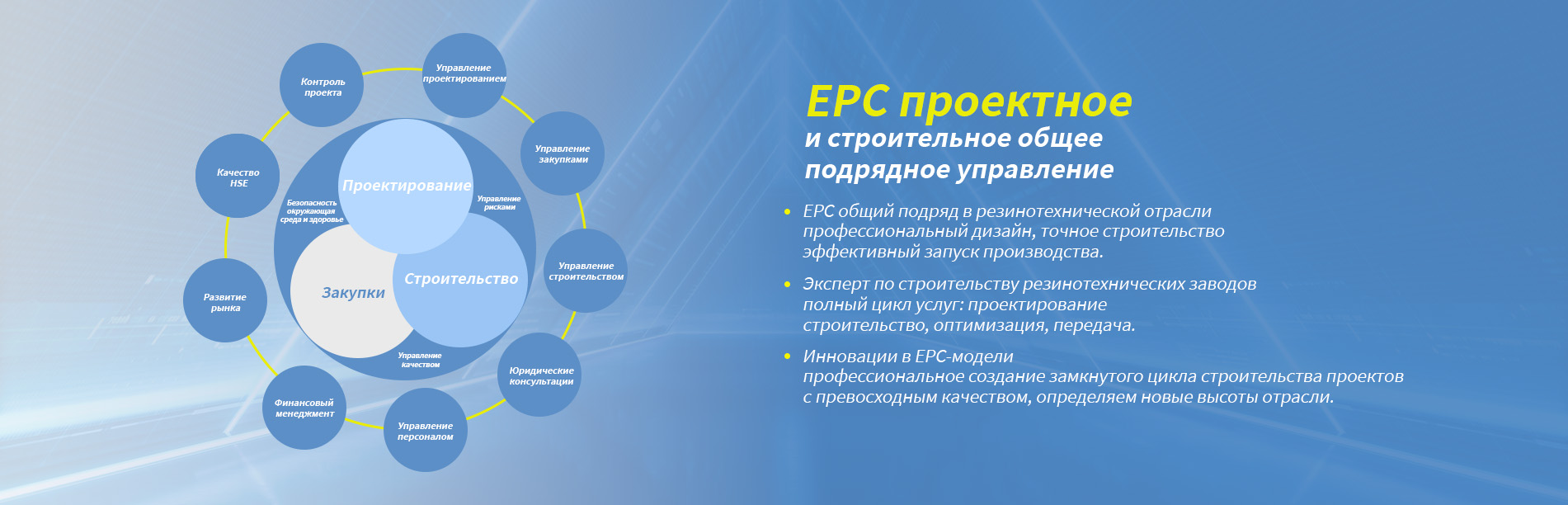

- Промышленное инженерное проектирование

- Дешевые механические резиновые уплотнения

- Промышленное проектирование в Китае

- Купить состав шин