Инженерная зона OEM

В современном мире, где скорость и качество – ключевые факторы успеха, инженерная зона OEM играет колоссальную роль. Это не просто этап производства, а целая экосистема, где идеи воплощаются в реальность. Особенно важно понимать, что речь идет не только о механической сборке, но и о глубокой инженерной подготовке, от проектирования до контроля качества. Давайте разберемся, что это такое, какие задачи решает и как это работает на практике.

Что такое инженерная зона OEM?

Начнем с определения. OEM (Original Equipment Manufacturer – производитель оригинального оборудования) – это компания, которая производит компоненты или продукты, которые затем используются другой компанией под ее собственным брендом. А инженерная зона OEM – это конкретный участок внутри OEM-компании, ответственный за весь комплекс инженерных задач, связанных с производством по заказу. Это команда инженеров, конструкторов, технологов, специалистов по материалам, которые работают над проектированием, разработкой, тестированием и оптимизацией производственных процессов.

По сути, это 'мозг' производства. Именно здесь принимаются ключевые решения, которые влияют на стоимость, качество и функциональность конечного продукта. Представьте себе, что вы заказываете производство сложного механизма для авиационной промышленности. Без грамотной инженерной зоны OEM, способной предложить оптимальное решение, соответствующее всем требованиям и стандартам безопасности, такой заказ просто невозможен.

Основные задачи инженерной зоны OEM

Список задач, стоящих перед инженерной зоной OEM, весьма обширен. Можно выделить следующие основные направления:

Проектирование и разработка

Это, пожалуй, самый важный этап. Инженеры разрабатывают чертежи, 3D-модели, техническую документацию, выбирают материалы и технологии производства. Они работают с существующими проектами, оптимизируют их, или создают совершенно новые, адаптированные под конкретные нужды заказчика. Например, если заказчик хочет получить более легкий и прочный корпус для электроники, инженеры должны выбрать оптимальный материал (алюминий, композит и т.д.) и разработать конструкцию, которая будет соответствовать требованиям по прочности и весу. Очень часто используется современное программное обеспечение для проектирования, такое как AutoCAD, SolidWorks, CATIA.

Технологическая подготовка производства

После проектирования необходимо разработать технологический процесс производства. Это включает в себя определение последовательности операций, выбор оборудования, разработку технологических карт, контроль качества на каждом этапе. Важно, чтобы технологический процесс был эффективным, экономичным и обеспечивал высокое качество продукции. Здесь часто применяется методология бережливого производства (Lean Manufacturing) для минимизации отходов и повышения производительности. Например, оптимизация маршрута обработки деталей для сокращения времени производства.

Подбор материалов и поставщиков

Правильный выбор материалов – залог долговечности и надежности конечного продукта. Инженеры должны учитывать различные факторы, такие как механические свойства, коррозионная стойкость, температурный режим эксплуатации и т.д. Кроме того, важно найти надежных поставщиков, которые смогут обеспечить стабильные поставки качественных материалов по выгодным ценам. Это требует тесных партнерских отношений с поставщиками и постоянного мониторинга рынка.

Контроль качества

Контроль качества – это неотъемлемая часть работы инженерной зоны OEM. Он включает в себя входной контроль материалов, контроль качества на различных этапах производства, выходной контроль готовой продукции. Используются различные методы контроля, такие как визуальный осмотр, измерение, испытания. Особое внимание уделяется контролю качества критически важных параметров, которые могут повлиять на безопасность и надежность продукта. Использование статистических методов контроля качества (Statistical Process Control - SPC) позволяет выявлять и устранять причины отклонений от нормы.

Оптимизация производственных процессов

Производственные процессы постоянно нуждаются в оптимизации. Инженеры должны постоянно искать способы повышения эффективности, снижения затрат и улучшения качества продукции. Это может включать в себя внедрение новых технологий, автоматизацию процессов, оптимизацию использования материалов и т.д. Например, использование роботизированных систем для выполнения рутинных операций, внедрение систем управления производством (MES) для оптимизации логистики и планирования.

Ключевые технологии и инструменты

Современная инженерная зона OEM не может обходиться без использования передовых технологий и инструментов. Вот некоторые из них:

- CAD/CAM/CAE системы: Для проектирования, моделирования, анализа и управления производством.

- Системы автоматизированного проектирования (САПР): AutoCAD, SolidWorks, CATIA, NX.

- Системы управления производством (MES): Для контроля и управления производственными процессами в реальном времени.

- Системы управления качеством (QMS): Для обеспечения соответствия продукции требованиям стандартов и спецификациям.

- Программное обеспечение для анализа данных: Для анализа данных, полученных в процессе производства, и выявления проблемных областей.

- 3D-печать: Для создания прототипов и деталей сложной формы.

Особенности работы с инженерной зоной OEM

Работа с инженерной зоной OEM может быть сложной, особенно если вы не знакомы с особенностями производственного процесса. Важно четко сформулировать свои требования, предоставить подробную техническую документацию, установить тесный контакт с инженерами. Необходимо быть готовым к тому, что процесс разработки и производства может занять некоторое время. Важно учитывать, что инженерная зона OEM – это не просто поставщик услуг, а партнер, который заинтересован в успехе вашего бизнеса.

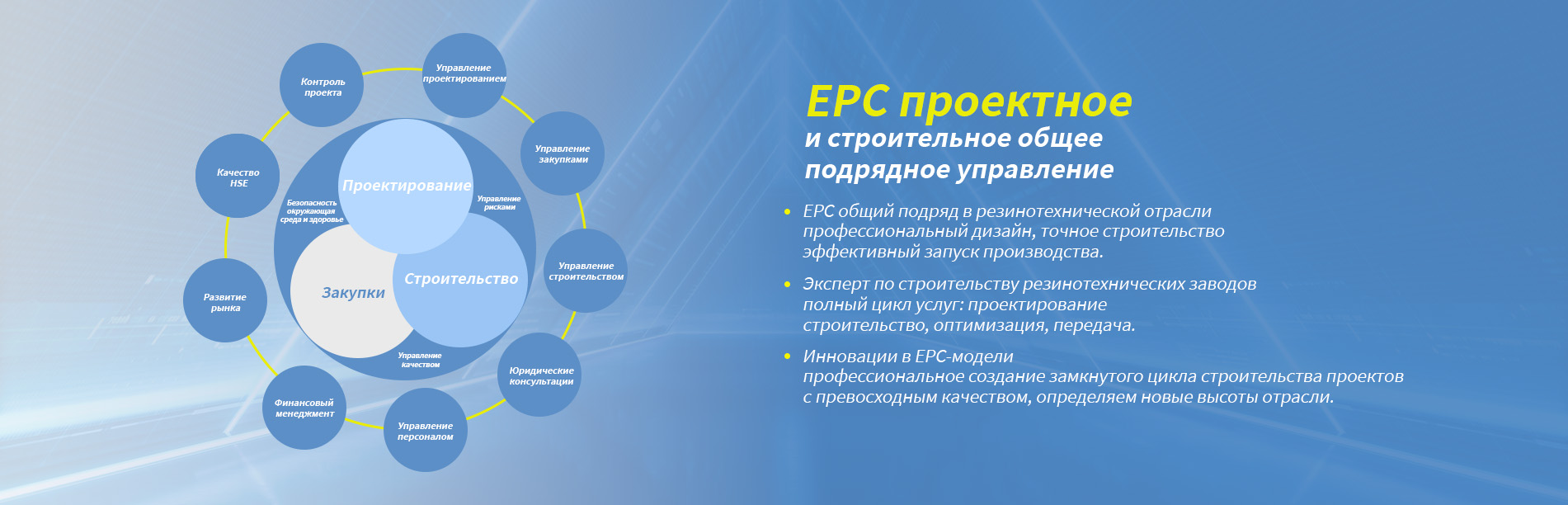

ООО Циндао Сянжунь промышленность и торговля (https://www.qd-xr.ru/) – это пример компании, которая успешно работает в сфере инженерной зоны OEM. Они предлагают широкий спектр услуг, включая проектирование, разработку, производство и контроль качества продукции. Опыт и экспертиза позволяют им удовлетворять даже самые сложные запросы клиентов.

Перспективы развития инженерной зоны OEM

Инженерная зона OEM будет продолжать развиваться в ближайшие годы. Одной из главных тенденций является автоматизация производственных процессов, внедрение искусственного интеллекта, использование новых материалов и технологий. Развитие 3D-печати открывает новые возможности для создания сложных деталей и прототипов. Важную роль будет играть устойчивое развитие, снижение негативного воздействия на окружающую среду и повышение энергоэффективности.

Понимание принципов работы инженерной зоны OEM и использование современных технологий позволяет компаниям повышать конкурентоспособность, снижать затраты и улучшать качество продукции. Это важный фактор успеха в современном мире!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая продажа первых автомобильных шин

- Архитектурно инженерное проектирование

- Техническая поддержка инженерного обеспечения здания

- Резиновое уплотнение

- Поставщики инженерных разработок в Китае

- Зимние шины в Китае

- Инженерно техническое обеспечение строительства

- Производители резиновых радиусов

- Закупка сектора транспортного и инженерного строительства

- Дешевые зимние шины