Производители комплектов резиновых уплотнений

Производители комплектов резиновых уплотнений – это, на первый взгляд, простая тема. Но как только начинаешь копать глубже, понимаешь, что это целый мир. Не просто производство резиновых прокладок, а целый комплекс проблем: выбор материала, геометрия, условия эксплуатации, соответствие стандартам… часто, клиенты приходят с готовым проектом, а нам нужно убедить, что мы можем его реализовать на высоком уровне. И вот тут начинается самое интересное – понимаешь, что не все производители одинаковы, и иногда даже с крупными игроками возникают проблемы. Главное - не зацикливаться на цене, а искать надежного партнера, способного предложить не только продукт, но и решение.

Основные сложности в производстве резиновых комплектов

С самого начала стоит понимать, что производство комплектов резиновых уплотнений – это не просто литье резины. Это сложный многоэтапный процесс, включающий в себя подбор марки резины, разработку 3D-модели, изготовление штампов, формовку, вулканизацию и контроль качества. И вот, на каком этапе чаще всего возникают трудности? Для меня это, пожалуй, именно этап выбора материала. Клиенты часто ориентируются на самую дешевую резину, но это, как правило, приводит к быстрому износу и необходимости частой замены. Резина, конечно, разная: бутадиен-нитрильная, EPDM, силиконовая, фторкаучук… Каждая из них обладает своими свойствами и предназначена для конкретных условий эксплуатации. Неправильный выбор материала – это прямой путь к браку и убыткам.

Вспомните, например, один проект, когда мы делали уплотнения для нефтехимического оборудования. Клиент настаивал на использовании обычной нитрильной резины, считая ее достаточно экономичной. Мы настоятельно рекомендовали EPDM, которая обладает гораздо большей стойкостью к воздействию агрессивных сред и температур. Пришлось потратить много времени на убеждение, но в итоге клиент согласился. Через год он пришел к нам с благодарностью – уплотнения продолжали работать безупречно, а с обычной нитрильной резиной уже давно бы пришлось их менять.

Выбор технологического процесса:литье или прессование?

Зачастую, выбор технологического процесса – литье или прессование – определяет качество конечного продукта. Литье позволяет создавать сложные геометрические формы с высокой точностью, а прессование – это более экономичный вариант для массового производства простых деталей. Но даже в рамках одного технологического процесса могут быть различия. Например, литье под давлением даёт отличную точность, но требует значительных инвестиций в оборудование. Прессование же более гибкое, но и требует более тщательного контроля качества.

Мы вот несколько лет назад пытались освоить литье под давлением для производства определенных типов уплотнений. Инвестиции были значительные, но результат оказался не таким, как мы ожидали. Не смогли добиться нужной точности и стабильности процесса. В итоге пришлось отказаться от этой идеи и вернуться к более традиционным методам прессования. Помните, главное – не гоняться за модой, а выбирать технологию, которая наилучшим образом соответствует требованиям конкретного проекта.

Проблемы с геометрии и размерами

Очень часто клиенты ошибаются в геометрии и размерах уплотнений. Например, они могут не учесть усадку резины при вулканизации или погрешности при изготовлении штампов. Это может привести к тому, что готовые уплотнения не будут соответствовать требуемым параметрам и не смогут обеспечить надежную герметизацию. Иногда приходится переделывать всю партию, что, конечно, увеличивает затраты и затягивает сроки.

В нашей практике был случай, когда клиент предоставил чертежи уплотнений, на которых были указаны размеры, не учитывающие усадку резины. В итоге, готовые уплотнения оказались слишком маленькими и не могли обеспечить надежную герметизацию. Пришлось срочно переделывать всю партию, что стоило нам немалых денег и времени. Вот почему так важно тщательно проверять чертежи и учитывать все факторы, которые могут повлиять на размеры готового продукта.

Контроль качества: необходимый этап

Контроль качества – это неотъемлемая часть производства комплектов резиновых уплотнений. Нельзя допускать попадания на рынок бракованной продукции. Контроль качества должен осуществляться на всех этапах производства: от входного контроля сырья до финальной проверки готовых изделий. Использовать современные методы контроля качества, такие как ультразвуковой контроль, рентгенография и другие, которые позволяют выявить дефекты, которые не видны невооруженным глазом.

Недавно мы внедрили систему контроля качества, которая включает в себя несколько этапов проверки. На первом этапе мы проверяем соответствие сырья требованиям технических условий. На втором этапе мы проверяем геометрию и размеры готовых уплотнений. На третьем этапе мы проводим функциональные испытания, которые позволяют проверить герметичность и долговечность изделий. Эта система позволила нам значительно снизить количество брака и повысить удовлетворенность клиентов.

Взаимодействие с заказчиком: ключ к успеху

Нельзя производить качественные комплекты резиновых уплотнений, не взаимодействуя с заказчиком. Важно понимать его потребности, требования и условия эксплуатации. Необходимо тщательно обсуждать все детали проекта, чтобы избежать недоразумений и ошибок. Важно быть готовым к компромиссам и предлагать оптимальные решения, которые соответствуют требованиям заказчика и бюджету проекта.

Часто клиенты не понимают всех нюансов производства резиновых изделий. Им кажется, что они могут просто заказать уплотнения по своим чертежам и получить готовый продукт. Но на самом деле, необходимо учитывать множество факторов, которые могут повлиять на качество и долговечность изделий. Вот почему важно проводить консультации с заказчиком и предлагать ему свои рекомендации.

ВООО Циндао Сянжунь промышленность и торговля, как компания, имеющая многолетний опыт в данной сфере, всегда стремится к тесному взаимодействию с заказчиками, чтобы обеспечить оптимальное решение для каждого проекта. Наш сайт [https://www.qd-xr.ru/](https://www.qd-xr.ru/) содержит подробную информацию о наших услугах и возможностях.

Опыт и ошибки: что важно помнить

Со временем накапливается много опыта, и, конечно, бывают ошибки. Самая распространенная ошибка – это недооценка сложности производства комплектов резиновых уплотнений. Люди думают, что это просто литье резины, но на самом деле это гораздо сложнее. Недостаточно просто иметь оборудование и сырье – необходимо иметь квалифицированный персонал, современное оборудование и налаженные процессы.

Еще одна распространенная ошибка – это экономия на качестве сырья. Дешевая резина быстро изнашивается и требует частой замены. Лучше потратить немного больше на качественное сырье, чем потом переделывать всю партию. И помните, лучше потратить время на тщательный анализ проекта, чем потом столкнуться с проблемами, которые могут привести к убыткам.

В конечном счете, производство комплектов резиновых уплотнений – это сложная, но интересная работа. Она требует знаний, опыта и постоянного совершенствования. Если подойти к ней ответственно, можно добиться отличных результатов и завоевать доверие клиентов. Именно поэтому мы постоянно инвестируем в развитие нашей компании и совершенствуем наши технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущая инженерная инфраструктура зданий

- Китайские производители уплотнительных резиновых прокладок

- Поставщики пленочных охладителей

- OEM Новый тип резины

- Китайский производитель резиновых конвейерных лент

- Поставщики электростанций азотной вулканизации

- Поставщики инкрустированной резины из Китая

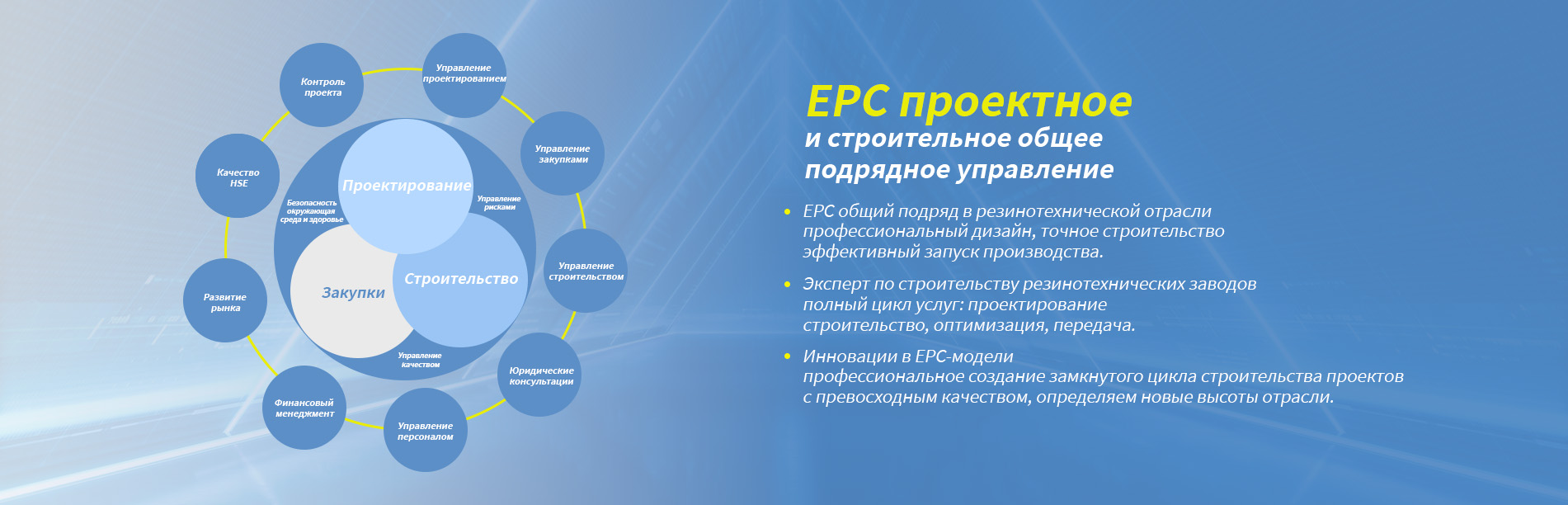

- Деятельность инженерный проектирование

- Хорошие шины в Китае

- Закупка инженерного проектирования и монтажа