Производство клейких лент и шлангов

Производство клейких лент и шлангов – это, на первый взгляд, простая задача. Заказ, спецификация, производство, контроль качества. Но чем глубже погружаешься, тем больше понимаешь, сколько нюансов кроется за каждой деталью. Часто слышишь, что это 'легкий бизнес', но это далеко не так. Особенно если речь идет о качественных продуктах, отвечающих современным требованиям.

Основные этапы производства и возможные проблемы

Начать можно с выбора сырья. Здесь уже начинается самое интересное. Качество полимеров, адгезивов, армирующих слоев – все это напрямую влияет на долговечность и характеристики готового продукта. Например, мы сталкивались с ситуацией, когда используемый ранее полиуретановый клей со временем терял эластичность, что приводило к отклеиванию ленты, особенно при больших нагрузках или колебаниях температуры. Это, конечно, ощутимо сказывается на репутации и клиентской лояльности.

Далее – процесс нанесения клея. Тут важна точность и равномерность. Неправильная дозировка или неравномерное распределение клея могут привести к образованию слабых мест в ленте или шланге. В нашей практике неоднократно возникала проблема с контролем толщины слоя клея. Использовали различные методы контроля, от визуального осмотра до автоматизированных систем, но пока не удалось добиться 100% стабильности.

В части производства шлангов особо важен выбор и обработка армирующего материала – текстильной нити или спирали из проволоки. Неправильно подобранный материал или некачественная обработка могут привести к деформации шланга, терям давления и даже к разрывам под нагрузкой. Мы сейчас активно экспериментируем с различными видами армирования, чтобы найти оптимальное соотношение прочности и гибкости.

Контроль качества: не просто проверка на соответствие стандартам

Многие считают, что контроль качества – это просто проверка соответствия продукции требованиям ГОСТ или другим стандартам. Это, конечно, важно, но этого недостаточно. Современный контроль качества должен включать в себя не только статистические измерения, но и функциональные испытания. Например, для клейких лент это может быть испытание на прочность клейкого соединения, на устойчивость к воздействию температуры и влажности, на адгезию к различным поверхностям.

Для шлангов – испытания на давление, на стойкость к истиранию, на устойчивость к химическим веществам. В нашей компании мы используем как стандартные лабораторные испытания, так и реальные условия эксплуатации, чтобы получить максимально полную картину о качестве продукции. Это позволяет выявлять слабые места и предотвращать возможные проблемы в будущем. Один раз, например, мы проводили испытание шланга в условиях сильного ветра и пыли, и обнаружили, что армирующая нить начинает истираться. Это помогло нам внести изменения в технологию производства и повысить долговечность шлангов.

Также, не стоит забывать о визуальном контроле. Даже незначительные дефекты, которые не обнаруживаются при лабораторных испытаниях, могут привести к браку. Например, небольшие царапины на поверхности ленты, которые могут привести к снижению адгезии. Поэтому мы уделяем большое внимание обучению персонала и внедрению современных методов визуального контроля.

Опыт работы с различными материалами и технологиями

Мы работаем с широким спектром материалов – от скотча на основе полиэтилена и полиуретана до специализированных лент для автомобильной промышленности и шлангов для нефтегазовой отрасли. И каждый материал требует своего подхода к производству. Например, производство лент для автомобильной промышленности требует особого контроля качества, т.к. они должны выдерживать экстремальные температуры и воздействие химических веществ. Использование высокотехнологичного производства позволяет нам справляться с этими задачами.

В последнее время мы активно изучаем технологии производства термоклеевых лент. Они обладают рядом преимуществ по сравнению с традиционными клеями – высокая адгезия, быстрое склеивание, возможность использования в широком диапазоне температур. Но и здесь есть свои сложности – необходимость точного контроля температуры и давления при нанесении клея, а также выбор оптимального типа термоклея для конкретного материала.

Кроме того, мы постоянно работаем над оптимизацией производственных процессов, внедряем новые технологии и материалы, чтобы повысить эффективность и снизить себестоимость продукции. В частности, мы сейчас рассматриваем возможность использования 3D-печати для создания прототипов и небольших партий продукции.

Инвестиции в будущее: оборудование и кадровый потенциал

Понимание того, что конкуренция растет, а требования к качеству продукции становятся все более высокими, требует постоянных инвестиций в оборудование и кадровый потенциал. Мы регулярно обновляем оборудование, внедряем новые технологии, а также проводим обучение персонала. Без этого невозможно оставаться на плаву и обеспечивать конкурентоспособность на рынке производства клейких лент и шлангов.

Особенно важно развитие кадрового потенциала. Нужны квалифицированные инженеры, технологи, операторы оборудования, специалисты по контролю качества. И это не только технические навыки, но и умение работать в команде, решать проблемы, быстро адаптироваться к изменениям. В нашей компании мы стараемся создать благоприятные условия для работы и развития персонала, чтобы привлечь и удержать лучших специалистов.

В целом, производство клейких лент и шлангов – это интересная и перспективная сфера, но она требует серьезного подхода и постоянной работы над собой. Нельзя останавливаться на достигнутом, необходимо постоянно совершенствовать технологии, повышать качество продукции и учитывать потребности рынка. Это залог успеха в этом бизнесе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские производители инженерных изысканий и проектирования инженерных сооружений

- Оптовая торговля инженерными изысканиями для инфраструктуры строительства

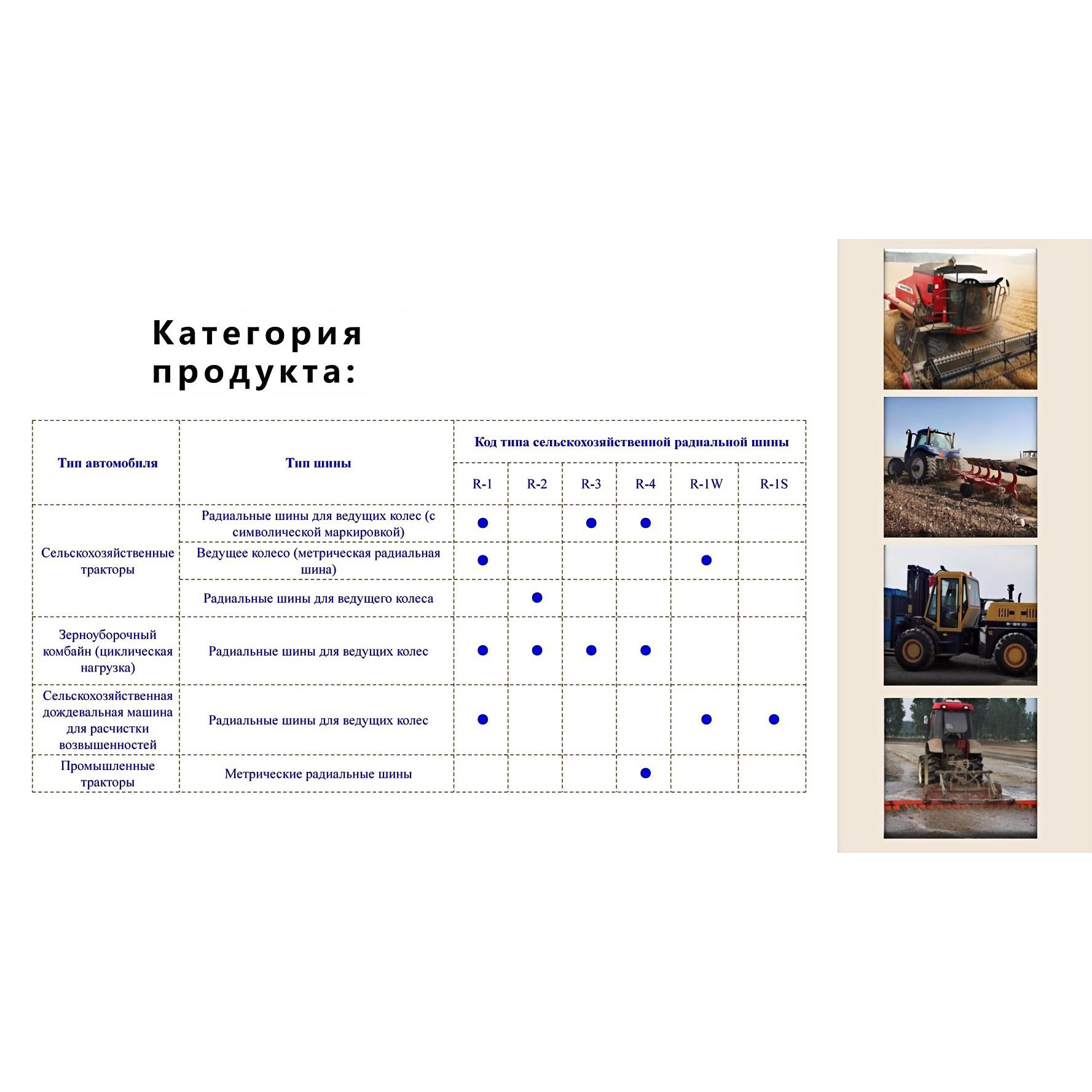

- Радиальная шина OEM

- Поставщики видов инженерного проектирования

- Ведущий китайский покупатель промышленного инженерного дизайна в Китае

- Ведущие покупатели инженерной деятельности в Китае

- Поставщики годовых работ в Китае

- Резиновое уплотнение профиль резиновый

- Инженерная деятельность OEM

- Поставщики проектирования инженерных систем