Производство нестандартной оснастки

Производство нестандартной оснастки – это, на первый взгляд, просто изготовление чего-то, чего нет в каталоге. Но на деле это всегда сложная задача, требующая глубокого понимания процесса, материалов и нужд заказчика. Многие начинающие предприниматели воспринимают это как возможность быстро заработать, но сталкиваются с реальностью нестандартных запросов, жестких сроков и необходимости постоянного поиска новых решений. В этой статье я поделюсь опытом, полученным за годы работы в этой сфере, расскажу о распространенных проблемах и, возможно, помогу избежать некоторых ошибок. Речь пойдет не о теории, а о практике, о том, как мы решали конкретные задачи.

От идеи к чертежу: понимание потребностей заказчика

Часто заказчик приходит с расплывчатым представлением о том, что ему нужно. 'Нужна какая-то штука для пресса', 'что-то для литья', 'улучшить процесс сборки'. Это, конечно, отправная точка, но дальше начинается самое интересное – выяснение деталей. И тут важно уметь задавать правильные вопросы, проводить анализ, предлагать альтернативные варианты. Иногда заказчик не знает, чего он хочет, но знает, чего *не хочет*. В этом случае задача инженера – выявить скрытые потребности и предложить оптимальное решение. Мы нередко сталкиваемся с ситуациями, когда заказчик изначально хочет решить проблему самым простым способом, но это оказывается неэффективным или просто невозможным. Важно донести до клиента информацию о технических ограничениях и возможных последствиях.

Зачастую, первоначальная идея заказчика может быть нереализуема из-за технических ограничений или стоимости. Например, нам приходилось отказываться от проектов, предполагавших использование слишком экзотических материалов или слишком сложную конструкцию. При этом, важно объяснять причину отказа, предлагая при этом альтернативные, более реалистичные варианты. В этом плане, хорошим инструментом является создание прототипов. Даже простой 3D-модель может помочь заказчику визуализировать решение и принять обоснованное решение.

Выбор материалов и технологий: баланс между стоимостью и надежностью

Производство нестандартной оснастки требует грамотного подхода к выбору материалов. Нельзя просто взять первый попавшийся материал, нужно учитывать рабочие условия, нагрузки, требования к точности и долговечности. Например, для оснастки, работающей в агрессивных средах, потребуется использование специальных сплавов или покрытий. А вот для оснастки, используемой в условиях высоких температур, нужно выбирать материалы с хорошей термостойкостью. Это не всегда самый дешевый вариант, но это инвестиция в надежность и долговечность.

Мы часто используем различные технологии: от традиционной обработки металлов и дерева до современных методов, таких как лазерная резка, фрезерный и токарный станки с ЧПУ, 3D-печать. Выбор технологии зависит от сложности детали, требуемой точности, объема производства и, конечно, от бюджета. Например, для небольших партий можно использовать 3D-печать, а для массового производства – традиционные методы обработки. Важно иметь представление обо всех доступных технологиях и уметь правильно их применять. Экономия на материалах и технологиях может привести к серьезным проблемам в будущем, таким как выход из строя оснастки или снижение производительности.

Проблемы поставки и сроки: логистика и планирование

Еще одна важная проблема – это поставка материалов и сроков изготовления. Часто заказчики предъявляют очень жесткие требования к срокам, что может быть сложно выполнить, особенно при производстве нестандартной оснастки. Необходимо заранее планировать закупку материалов, учитывать время обработки, сборки и тестирования. Кроме того, важно иметь надежных поставщиков материалов, чтобы избежать задержек в поставках. Мы нередко сталкиваемся с ситуациями, когда задержка поставки одного компонента приводит к срыву всего проекта. Поэтому, важно иметь запас материалов и гибко реагировать на изменения в графике.

Для оптимизации сроков мы используем различные методы: параллельное выполнение задач, оптимизацию технологических процессов, использование современного оборудования. Мы стараемся поддерживать постоянную связь с заказчиком, информируя его о текущем статусе проекта и возможных задержках. В конечном итоге, честность и открытость в общении помогают избежать недопонимания и сохранить доверие.

Контроль качества: гарантия надежности оснастки

Контроль качества – это неотъемлемая часть производства нестандартной оснастки. Нельзя допускать выпуск некачественной продукции, так как это может привести к серьезным последствиям для заказчика. Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, испытания на прочность и долговечность. На каждом этапе производства мы проводим контроль качества, чтобы выявить возможные дефекты на ранней стадии. Это позволяет избежать дорогостоящих переделок и обеспечивать высокое качество готовой продукции.

Мы применяем современные инструменты для контроля качества, такие как координатно-измерительные машины (КИМ) и профилометры. Эти инструменты позволяют точно измерять размеры деталей и выявлять отклонения от заданных параметров. Кроме того, мы проводим испытания оснастки на реальных условиях эксплуатации, чтобы убедиться в ее надежности и долговечности. Например, мы тестировали оснастку для литья под давлением, подвергая ее воздействию высоких температур и давлений. Это позволило выявить слабые места в конструкции и внести необходимые изменения.

Реальный пример: изготовление пресс-формы для уникального изделия

Недавно мы работали над проектом изготовления пресс-формы для уникального изделия. Заказчик представлял себе форму, но не мог точно описать ее технические характеристики. Мы провели тщательный анализ требований заказчика, изучили чертежи и образцы изделия. Затем мы разработали конструкцию пресс-формы и выполнили ее изготовление с использованием современных технологий. Сложно было добиться необходимой точности, так как изделие имело очень сложные детали. Но благодаря использованию высокоточного оборудования и квалифицированных специалистов, мы смогли успешно выполнить заказ. Заказчик остался очень доволен результатом и поблагодарил нас за профессионализм и ответственность.

В ходе работы возникали определенные трудности, связанные с выбором материала для пресс-формы. Нам нужно было найти материал, который был бы достаточно прочным и устойчивым к высоким температурам. После нескольких экспериментов мы выбрали специальный сплав на основе алюминия, который оказался оптимальным по всем параметрам. Этот пример показывает, что даже самые сложные задачи можно решить, если подойти к ним грамотно и использовать современные технологии.

Выводы и рекомендации

Производство нестандартной оснастки – это сложная, но интересная и перспективная сфера. Она требует глубоких знаний, опыта и постоянного совершенствования. Чтобы добиться успеха в этой сфере, необходимо:

- Тщательно понимать потребности заказчика.

- Грамотно выбирать материалы и технологии.

- Оптимизировать логистику и сроки изготовления.

- Строго контролировать качество продукции.

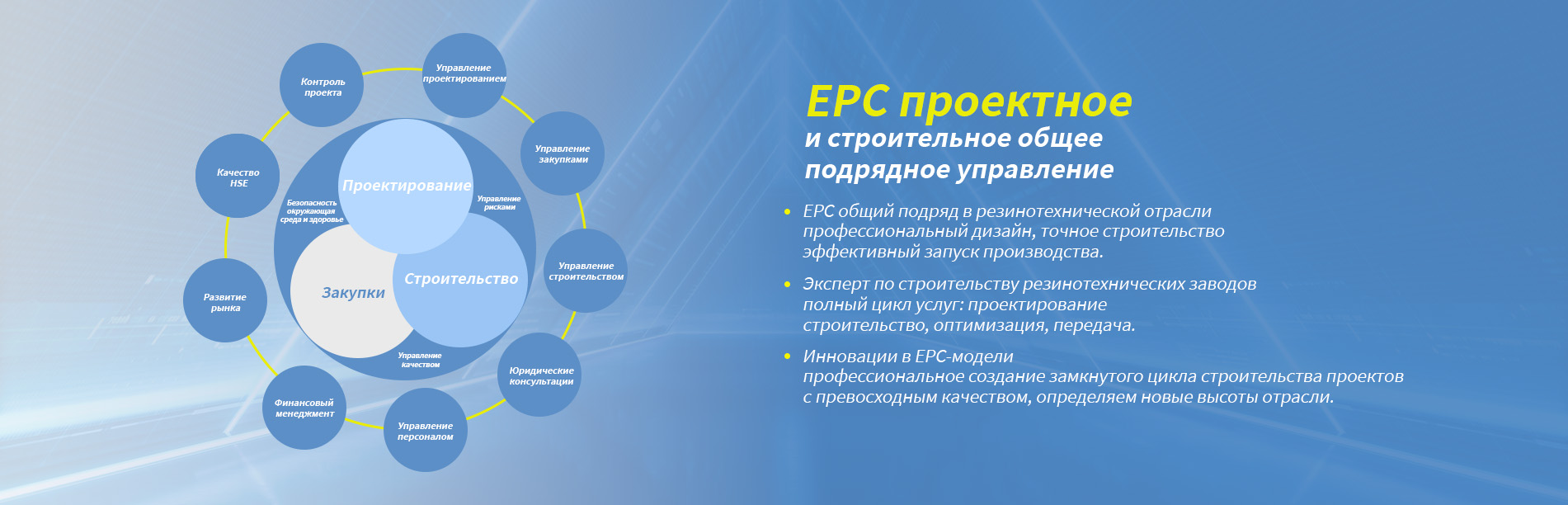

И, конечно, не бояться экспериментировать и искать новые решения. Если вы готовы к вызовам, то производство нестандартной оснастки может стать для вас прибыльным и интересным бизнесом. Мы в ООО Циндао Сянжунь промышленность и торговля, основываясь на многолетнем опыте и постоянном совершенствовании, всегда рады предложить нашим клиентам оптимальные решения. Наша компания предоставляет полный спектр услуг в области производства резинотехнических изделий и нестандартной оснастки. Более подробную информацию можно найти на нашем сайте: https://www.qd-xr.ru. Мы готовы обсудить ваш проект и предложить индивидуальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- OEM зажимы для труб с резиновыми уплотнениями

- Цена первой автомобильной шины

- Купить колеса для шин

- Инженерные программы в Китае

- Ведущее инженерно-геологическое обследование зданий

- Презентация проекта

- Система дистанционного контроля температуры и влажности подаваемого воздуха

- Департамент строительства транспортной и инженерной инфраструктуры

- Основные покупатели летних шин

- Закупка сектора строительства инженерной инфраструктуры